Покраска военных кораблей и эсминцев - нюансы технологии

Технология окраски военных кораблей

Нанесение защитного покрытия военного корабля имеет некоторые отличия от процессов, свойственных гражданскому судостроению. Это обусловлено:

- наличием участков бронирования и оружия;

- необходимостью создания радиопрозрачных зон;

- важностью обеспечения малозаметности в радиодиапазоне.

Покраска корпуса военного судна близкого к максимальному водоизмещения может проводится на заводе, а обработка палубных надстроек, как правило, происходит уже после спуска на воду. Защитные свойства лакокрасочного слоя в значительной степени определяются качеством подготовки поверхности. Наилучшего результата удается добиться в дробеструйных камерах или в сконструированных для этих целей боксах. Последующие операции также наиболее качественно удается проработать в помещении.

Окраска военного судна называется еще камуфляжем. Помимо защитных антикоррозийных задач она носит и маскировочную функцию. Специальным образом нанесенная краска снижает визуальную заметность корабля и усложняет определение его класса потенциальным противником.

Нанесение верхнего слоя проводится согласно принятым стандартам, соответствующим конкретному флоту. Как правило, более темные камуфляжи подбирают для кораблей Тихоокеанского и Северного флотов, военные суда Балтийского, Черноморского и Каспийского – делают светлее, в силу небольшой глубины морей.

Наличие гидроакустических систем, больших площадей из алюминия и магниевых сплавов требует применения специальных красок. Особые составы необходимы и для покрытия радиорубки, различных систем противовоздушного, противолодочного оружия и артиллерии. Подробнее о ЛКМ для водного транспорта можно узнать из статьи про окраску морских судов.

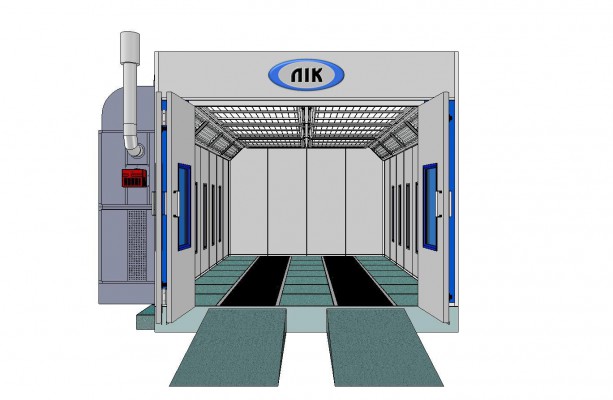

Преимущества покраски в покрасочных камерах

Технологический процесс, включающий подготовку поверхности большого судна, покраску и сушку имеет ряд специфических черт, которые требуют организации особых условий и комплектования на производстве. Комплекс оборудования состоит из следующих компонентов:

- систем отопления, кондиционирования и осушения воздуха, создающих микроклимат для различных режимов работы;

- совокупности средств и конструкций, позволяющих проводить, в том числе, и локальную песко- и дробеструйную обработку корпуса;

- спецтехники для сбора и очистки отработанных абразива и дроби с целью повторного использования;

- оборудования для сбора пыли из труднодоступных мест: ниш и полостей;

- вакуумных магистралей, компрессоров, обеспечивающих транспорт абразива на дистанции до 100 м;

- средств индивидуальной защиты: от фильтрующих масок до шлемов с отдельной подачей воздуха.

Подготовка и покраска военных кораблей значительных габаритов и массы требует привлечения большого коллектива специалистов, что накладывает повышенные требования к организации безопасности работ. Кроме того, вентиляторная и нагнетающая техника, системы воздухообмена должны подбираться повышенной производительности. Только так можно обеспечить достаточно эффективное пылеудаление при обработке абразивами и забор паров легковоспламеняющихся жидкостей, а также оперативно устранять, возникающий по всему периметру большого помещения опыл.

Сбор абразива происходит на большой площади, поэтому вакуумная подсистема организуется с применением сверхмощных агрегатов.

Устраняются зоны в которых могли бы скапливаться и концентрироваться до опасных значений токсичные или легковоспламеняющиеся пары.

Возможная работа по передвижению крупногабаритных изделий большой массы предполагает наличие платформ повышенной грузоподъемности.

В случае размещения предприятия в климатической зоне с суровыми погодными условиями, характеризующимися высокой влажностью и низкими температурами, на одно из ведущих мест выходит потребность в экономичности теплового оборудования. Гигантский объем помещения нуждается в длительном прогреве и повышенном расходе энергоносителя.

В зависимости от обстоятельств возможно использовать окрасочную камеру для кораблестроения - отдельный интегрированный покрасочно-дробеструйный бокс или организовывать процесс на месте сборки корпуса прямо на предприятии. Первый вариант предпочтительнее.

Этапы окрасочных работ

Работы ведутся с соблюдением правил техники безопасности.

Если имеет место плановый ремонт, поверхность подводной части корпуса очищается влажным методом по мере откачки воды из дока. Со смоченной поверхности проще удалять обрастание и слои старой краски. Очистка ведется со шлюпок и плотов при непрерывном поливе для предотвращения высыхания. В зависимости от сортов необрастающей краски и грунтовки слои удаляются полностью или частично. В закрытом доке протирать обработанные и подготовленные площади нет необходимости – достаточно подождать естественного высыхания.

С новых листов стали должна быть полностью удалена прокатная окалина. Для этих целей используется песко- или дробеструйная техника. Плакированные стали требуют бережного обращения: перед покраской на поверхности материала не должно быть царапин. Коррозионные язвы на защитном слое завариваются специальными электродами и шлифуются или заделываются особой шпаклевкой, если это подводная поверхность корпуса.

Специальным раствором перед покраской подготовленные поверхности протираются обезжиривающей жидкостью. Пристальное внимание должно быть уделено участкам, где имело место соприкосновение с нефтепродуктами или смазкой. Применяемые растворители не должны иметь загрязнений. Не допускается использовать хлорированные углеводороды и подобные вещества из списка запрещенных.

Грунтовка наносится не позднее суток после завершения подготовительных работ. Приступают к работе по грунтованию и окрашиванию, когда:

- закончены основные монтажно-строительные операции;

- устранены течи и другие источники влаги;

- поверхности подготовлены согласно требуемым стандартам;

- приготовлены лакокрасочные составы;

- утвержден и доведен до персонала график работ на объекте;

- личный состав подготовлен и проинструктирован.

Нельзя использовать для грунтовки и окраски непредусмотренные составы. Нанесению грунтовочного слоя придается особое значение, как задающему основные адгезионные характеристики всего защитного покрытия.

Грунт наносится сплошняком, тонким слоем одинаковой толщины. Не допускается наличие пропусков и потеков. Тщательно обрабатываются сварные, заклепочные швы, труднодоступные участки. Слой грунта не должен превышать более 20 микрометров, иначе адгезия будет недостаточной.

Следующие слои образуют согласно рекомендациям производителя, используемых красок. Предложенные технологические стандарты должны строго соблюдаться, что позволит получить качественное покрытие с хорошей адгезией между отдельными слоями.

Покраска эсминцев включает ряд технологий отличных от тех, что применяются в гражданском судостроении. Это отражается на специфике используемого оборудования и лакокрасочных материалов. При окраске боевых кораблей особое значение уделяется применению покрытий, маскирующих корабль в радиодиапазоне и, наоборот, позволяющих создавать максимально радиопрозрачные участки поверхности. Стоит также отметить исключительную важность точного следования технологическим нормам и стандартам при проведении покрасочных работ.